「見える化」の切り札

現場力、見える化の切り札(データ収集機能・ネットワーク機能)

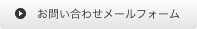

製造現場、市場から設計へ情報をフィードバックし、システマティックにPDCA(Plan, Do, Check, Action)サイクルを回していくことが、はんだ槽ラインでの品質改善コンセプトになります。「SUNZネットワークシステム(ERIS)」を導入することにより、【品質向上のためのノウハウを「見える化」し活用する】ということを、リアルタイムに世界中どこからで行うことができます。

SUNZと生産現場の「見える化」

SUNZはネットワーク構築が簡単に実施でき、その展開により「半田付け情報」がリアルタイムに24時間いつでも、どこでも確認できます。このネットワークにより、設計部門との傾向不具合発生場所の画像情報の共有化で、PCBパターンの早期改善が可能です。

また、修正前の半田付け品質が常時確認でき、半田付けの最適条件出しが可能です。

垂直立ち上げ生産の支援ツール

熟練者が不足してくる2007年問題、携帯電話に代表されるように短寿命化した製品を一気に売り切ってしまう市場、新ラインを「垂直立ち上げ」するデジタル家電製品などにおいては、高品質な製品を短期間でつくり上げなければ、ビジネスチャンスを逸してしまいます。不良を出してその対策に時間を食っているようでは遅いのです。SUNZ製品群は、「垂直立ち上げ生産支援ツール」として活躍します。

【データ収集】という観点からも使用可能

SUNZ製品群は、下図のような不良箇所画像付データを自動で収集しているため、「データ収集」という観点からも使用することができます。「垂直立ち上げ生産支援ツール」の具体例としては、試作時に全ての基板の絵を撮りこみ検査をかけることにより、右図のようなデータを収集でき、量産までに基板設計を改善し、量産時には不良を最低限に抑えることができます。

ローコスト・ハイパフォーマンス「SUNZ画像検査装置」

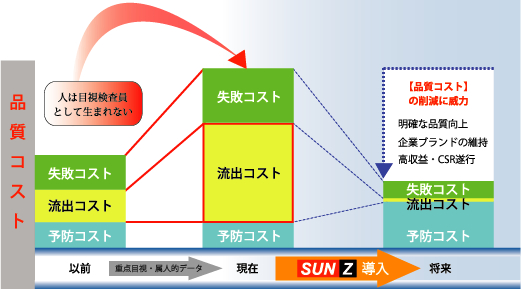

製品不良でトラブルを起こすと、企業自体が傾いてしまうこともありえます。

不良を手直しする「失敗コスト」と、不良を出さないための「評価コスト」、「予防コスト」の合計がトータル品質コストですが、これをどう抑えるかを考えた場合、「予防コスト」を増やせば全体が抑えられるのです。この「予防コスト」こそが【SUNZ製品群】なのです。

インライン画像検査装置の常識を覆す価格を実現

ジャスト・イン・タイムの考え方にあるように、必要な時に必要な数だけ生産を行い短納期で顧客の要求に対応していくためには、生産工程における人為的ミスによるロスタイムを最小限に抑えていく必要があり、「インライン検査」の導入を求められます。このようなニーズの中、はんだ槽ライン(DIP層ライン)で画像検査装置がインラインであるが故にハイコストであった場合、費用対効果のバランスが崩れてしまいます。

そこで、SUNZは、インライン画像検査装置の常識を覆す価格を実現したマーケットアウト型商品【SUNZシリーズ】を開発しました。