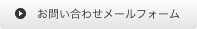

はんだ槽後専用機

世界初「はんだ槽後専用画像検査装置SUNZ製品群」デビュー!

SUNZは、大手日系企業の現場をお借りし1年に及ぶ「現場での開発期間」を経て、「はんだ槽後専用画像検査装置」を完成しました。検査において、人に 頼ってはいけない部分、機械に頼ってはいけない部分を明確にし、人と機械の「良いとこ取り」の結果生まれた、日本発!世界初!【DIP槽専用AOI】の登場です。

一般的に画像検査装置と言えば、SMTラインではごく普通に利用されていますがはんだ槽ラインではほとんど使われていません。

また、はんだ槽ラインで画 像検査を行なったとしても、それはSMT用の画像検査装置を転用するため、擬似不良が多い上、検査時間が長く、事実上使用不可能です。SUNZはんだ槽後 専用画像検査装置は、最小限の擬似不良、超高速検査、データ収集機能等、はんだ槽ラインで必要とされる全ての内容を盛り込んだ「ユーザーニーズの塊」、現場で生まれた「現場力の結晶」です。

はんだ槽後専用機の意味

一般的には、「画像検査装置」= 「SMT用画像検査装置」という理解になります。それでは、はんだ槽ラインで画像検査装置を使用したい場合はどうなるのでしょうか?

世の中のほとんど全ての画像検査装置がSMT用画像検査装置であるため、ユーザーに選択の余地はなく、SMT用画像検査装置をはんだ槽ラインに転用しているのが現実です。使用不可能なものを無理して使用しています。

車に例えて説明しますと、

「引越しをするのにトラックを使用せず乗用車に荷物を積んで作業をしたため、何度も往復して荷物を運ばなくてはならず、引越し作業に大変時間がかかったあげく、積めない荷物があって引越しを完了できなかった。」

とうことになり、これが画像検査装置では、

「はんだ槽後で画像検査をするのにSUNZを使用せず、SMT用画像検査装置で検査したため、疑似不良(虚報)の山を排出し、検査に時間がかかったあげく、検査できない項目があって、はんだ槽後の画像検査装置としては使えなかった。」

ということになります。

適材適所

【トラック=SUNZ】、【乗用車=SMT用画像検査装置】です。車というカテゴリーではトラックも乗用車も同じです。画像検査装置というカテゴリーではSUNZもSMT用画像検査装置も同じです。しかし【トラック=SUNZ】と【乗用車=SMT用画像検査装置】は明らかに使用目的が違います。荷物を運ぶ場合は、トラックを使用すべきです。

使用目的に合った【車=画像検査装置】を選びましょう。

トラックを必要とする場合は、乗用車のセールスマンには相談したりせず、トラックのセールスマンに相談します。それと同じで画像検査装置もはんだ槽後で画像検査をされたい場合は、SMT用画像検査装置メーカーに相談するのではなく、SUNZにご相談ください。

SUNZの外観検査装置は、バナナの「食べごろ」も判ります。

SUNZの外観検査装置は、RGB値分析により、「バナナの食べごろ」を測定することができます。

上記「適材適所」では、トラックと乗用車の違いに例えて他社SMT専用画像検査装置との違いを説明してきましたが、ここでは「バナナの食べごろ」を測定できることを用い、パターンマッチング方式、RGB照射方式に対する優位性を説明していきます。

MADE IN JAPAN

グローバルカンパニーが故に、頑なに守るべきアンチグローバルがあります。

「製品の品質=企業の品質」である中核部品やソフトには徹底した”こだわり”を貫いた「はんだ槽後専用画像検査装置SUNZ製品群」

開発・製造は100%日本で実施

グローバルカンパニーが故に、頑なに守るべきアンチグローバルがあります。販売のほとんどは海外工場向けですが、「製品の品質=企業の品質」であるため、中核部品やソフトには徹底した ”こだわり” を貫き、開発・製造はあえて100%日本で行っています。また、SUNZの開発コンセプトは、「現場の要望を形にすること」で、日系企業を主要顧客とする当社の開発拠点は、日系企業のモノづくりノウハウが集結している日本に限るのです。

電気検査のノウハウを盛り込んだ画像検査装置

電気的検査の限界を知っていたのは私たちです・・・ICT の検査カバー率が50~60%では品質保証にはなりません。

40~50%の検査不可部分を人の目に頼るのではなく、機械検査で保証すべく、SUNZ製品群は生まれました。

「はんだ槽後の画像検査装置で現場が必要としていること」を形にしました

当社のソフトウェア開発者は、元々電気検査のプロであり、SUNZ開発着手当初は、画像検査のプロではありませんでした。画像検査の視点ではなく、電気検査の視点で生産工程を見続けてきたため、電気検査にできること・できないことを知り尽くした上で、「はんだ槽後の画像検査装置で現場が必要としていること」を形にしました。それがSUNZなのです。

生産工程を優先的に考える電気検査のプロが創った画像検査装置(AOI)は、パターンマッチング方式を一切使用していません。

パターンマッチング方式の場合、例えば最大26種類の良品サンプルを登録できたとします。そこでもし27種類目の良品パターンが来たら、それは「不良」としてはじかれ、「擬似不良(虚報)」となります。はんだ槽後の良品パターンが26種類で収まるわけはなく、エンドレスデバックになってしまい、何のための画像検査装置なのか分からなくなってしまいます。SUNZは、パターンマッチング方式を一切使用していないため、デバッグは極めて簡単に短時間で行うことができ、擬似不良(虚報)は最小限に抑えられます。

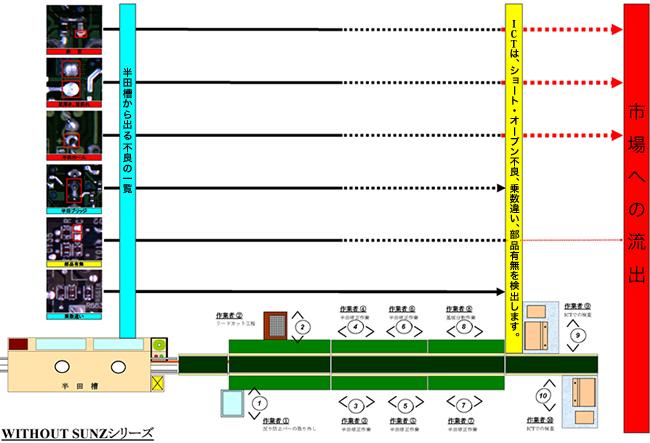

はんだ槽後での必要検査項目は、

① 未半田、② 足折れ・足抜け、③ 半田ホール、④ 半田ブリッジ、⑤ 部品有無、⑥ 定数違い

の6項目です。この6項目の内、ICTで保証できるものは、わずか3項目(④ 半田ブリッジ、⑤ 部品有無、⑥ 定数違い)のみです。もっと言えば、⑤ 部品有無は100%ではありません。実際ICTで保証できる検査カバー率は50%以下となるでしょう。また、① 未半田、② 足折れ・足抜け、③ 半田ホールは、いかなる電気的検査でも、保証することのできない厄介な不良です。この厄介な不良を100%食い止めることができるのが、SUNZ製品群です。

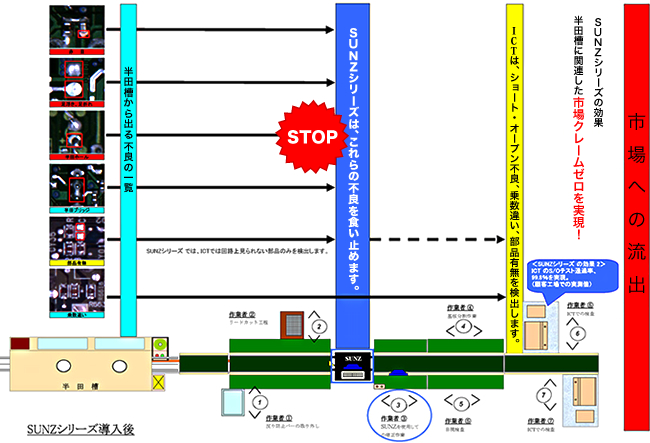

SUNZ導入前の一般的なライン構成の場合

SUNZ導入後のライン構成の場合